Han ocasionado en las de fábricas de cemento la oportunidad de la mejorar la utilización para la molienda del polvo crudo de cemento, destinada a la alimentación de hornos de grana producción el calor contenido en los gases de salida para realizar, durante la molienda, y en el interior del molino, el proceso de secado del crudo. La realidad de unas instalaciones que hoy se reparten por todo el mundo. La tendencia general hacia el molino vertical se hizo evidente en el instante en que la industria del cemento evolucionó hacia plantas cada vez más grandes con hornos rotativos trabajando en combinación con intercambiadores de calor. Hornos con capacidades de hasta casi 10.000 t/día son alimentados por molinos de rodillos.

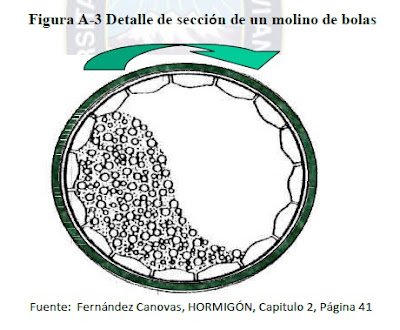

Pruebas realizadas a nivel industrial con un molino grande en una fábrica de cemento han confirmado la posibilidad de un ahorro de energía, con respecto al molino de bolas, del 10-25 % en la molienda de clínker para cementos de buena calidad. Este menor consumo tiene su explicación en que el molino vertical produce menos finos que el de bolas, y estos finos, en cuanto están molidos, son arrastrados por la corriente de aire a través del separador.

La máxima concentración de partículas en un cemento molido con molino de rodillos está situada alrededor de los 20 micrones, mientras que esta concentración se produce alrededor de los 5-7 micrones en el molino de bolas, pudiéndose conseguir las mismas resistencias a los 28 días moliendo el cemento en el molino vertical con valores de superficie específica (Blaine) notablemente más bajos. Así, por ejemplo, para obtener un buen cemento P-450 basta moler hasta aproximadamente 2.000 Blaine en un molino vertical, siendo necesario pasar de los 3.000 Blaine en el molino de bolas. El desgaste de las camisas y la pista es en este caso, del orden de los 10 g/t de cemento molida. Es interesante hacer notar que, al ser el molino vertical un molino en corriente de aire, permite ser alimentado con el clínker caliente directamente desde el horno, bajando la temperatura del mismo en breves momentos hasta los 100°C y menos, por efecto del aire frío que penetra en el molino a través de la corona de alabes. La despolvorización del sistema no presenta ninguna dificultad, realizándose en estos momentos pruebas de molienda a gran escala con resultados muy esperanzadores.

Dr. Ing. JUAN M. HIDALGO DE CISNEROS ALONSO

Loesche Española de Ingeniería, S. L.

La Sociedad Boliviana de Cemento S.A. (Soboce) lanzó al mercado nacional proyecto Illimani LP 12, con un innovador producto generado con la más moderna tecnología de la industria del cemento instalada en su Planta de Cemento Viacha, con un producto tipo 1P-30 (NB-011). El molino vertical instalado en Bolivia y está ubicado a mayor altura en toda América; Con la ampliación en Viacha, que se incrementó en más de 70%, es decir, de 1,6 millones de toneladas a más de 2,9 millones de toneladas al año. Así, junto al molino vertical para optimizar la molienda, esta ampliación mejorará el servicio de despacho y entrega del producto a los clientes garantizando el peso de las bolsas y su entrega en buen estado, con tiempos de traslado más eficientes y oportunos, ya que incorpora una ensacadora rotativa de 16 boquillas, un aplicador de bolsas y un paletizador con capacidad de despacho de 4500 bolsas por hora. Ósea 3000 Tn. por día.